K-Profile produit des profilés en plastique de haute qualité en recyclant les déchets plastiques d’un fabricant d’emballages. Grâce au matériau recyclé, les profilés neufs présentent un bilan CO2 très favorable.

Le plastique est un matériau indispensable à l’industrie, dans de nombreuses branches. Parallèlement, le matériau est de plus en plus sujet à critique en raison de son impact écologique. Les fabricants sont donc au défi d’améliorer la production en ce qui concerne le bilan CO2 grâce à des innovations dans matériaux et les procédés de fabrication. En réalisant des profilés haut de gamme à partir de déchets d’emballages plastiques, K-Profile montre de manière éclatante qu’il est possible d’utiliser les propriétés du matériau plastique pour réduire de manière significative l’emprunte CO2.

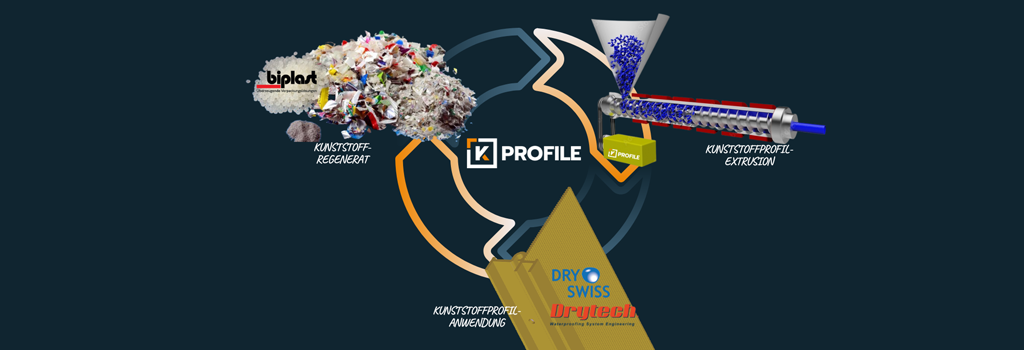

L’entreprise Suisse BIPLAST AG produit depuis 1965 des bouteilles et emballages plastiques de haute qualité à partir de thermoplastiques. Elle produit notamment les flacons plastiques des célèbres lave-mains « Handy » de Migros, pour toute la Suisse. BIPLAST livre les déchets générés lors de la production à K-Profile SA, qui se trouve à deux kilomètres, sous forme de granulés plastiques, ils seront ensuite transformé en profilés.

K-Profile produit à partir d’un rejet de production doté d’une composition homogène un profilé qui sera utilisé pour l’étanchéité des bâtiments par les entreprises Drytech Swiss et Drytech Germany.

Wir sind selbst immer wieder überrascht, welche Anwendungsfelder es für Kunststoffe gibt, erklärt Reinhard Lechthaler, CEO der K-Profile AG – Unser Ziel ist es, für jede innovative Idee das passende Kunststoffprofil zu entwickeln und herzustellen. Dabei wissen wir seit vielen Jahren, dass an nachhaltigen Alternativen in der Kunststoffverarbeitung kein Weg vorbeiführt. Aus diesem Grund verarbeiten wir, wo immer möglich, recyceltes Kunststoffmaterial.

En recyclant des déchets que génère la production d’emballages, K-Profile parvient à réduire le bilan carbone de 66 % par rapport à des profilés plastiques conventionnels produits par extrusion de granulés neufs.

Dans le calcul comparatif effectué par l’EMPA, c’est la réutilisation de la matière première qui est le facteur principal. Les granulés composant la matière première étant le produit résiduel d’un autre procédé, l’impact de la matière première dans le bilan carbone du produit fini est presque négligeable.

Ainsi, pour les profilés réalisés à partir granulés neufs, la contribution à l’effet de serre (GWP) est de 2,666 kg d’équivalent CO2, tandis que pour les granulés produits à partir de recyclés, elle est peut être considérée neutre. Une autre différence significative est la proximité entre BIPLAT et K-Profile qui engendre un transport très court, qui doit être pris en compte dans le calcul. On compare des distances de transport longues pour les granulés neufs avec une distance de deux kilomètres pour les granulés de plastique recyclé. Pour K-Profile, l’équivalent CO2 est 0,0010 kg, à comparer avec 0,083 kg.

En ce qui concerne la production du profilé à proprement parler, le procédé d’extrusion est le même et engendre 2,77 kg de CO2 dans le calcul. Au final, le bilan CO2 d’un profilé produit à partir de granulés neufs s’élève à 2,666 kg d’équivalent CO2, ce qui correspond à 2627 unités de charge écologique (UCE). En comparaison, les profilés réalisés par K-Profile pour Drytech n’engendrent que 0,436 kg d’équivalent CO2 par kilo de granulé, soit environ 892 UCE.

Les experts en charge du calcul se sont basées sur méthodes de calcul simplifiées du « Carbon Footprint », reposant sur les informations de la banque des données Ecoinvent, avec le soutien du spécialiste Dr. Roland Hischier (EMPA). La comparaison entre l’emprunte carbone d’un profilé réalisé à partir de recyclé et celle d’un profilé identique mais réalisé à partir de granulés neufs repose est basée sur ces éléments.

« Renoncer au plastique n’est pas forcément l’option écologique » explique Lechthaler. « Nous préservons l’environnement grâce à des biomatériaux issus de matières premières renouvelables, et de processus de production efficaces. Les approches d’économie circulaire telles que l’utilisation des rejets d’un autre procédé contribuent à garder les avantages du plastique pour les générations futures, à réduire l’emprunte carbone de deux tiers, et à préserver notre environnement»